过去,网络监测存在不少问题。如今,随着数字化项目的推进,智能监测技术正引发巨大变革。从数据收集到共享,整个过程都得到了全面提升。这样的变化值得我们深入研究。

传统在线监测的困境

传统在线监测主要依靠单个传感器,收集到的信息不多。回想过去,许多小工厂的设备监控仅是在设备上安装一个单独的传感器,所能获取的数据种类极为有限。此外,传统方法在数据传输上存在较大时延,常常出现两三秒甚至数分钟的延迟,这对需要迅速响应的设备管理来说极为不利。

这种分析方法不够强大,往往难以进行深入和精确的评价,对设备运行状况的掌握不够精确。比如,某个老工厂长期依赖传统监测手段,其设备维修往往不及时,这导致生产成本显著上升。

多源数据融合新纪元

现在我们迎来了多源数据融合的新时代。以智能工厂为例,它能够从众多设备部件中收集信息。这些信息包括不同类型的数据,而不仅仅是温度或压力等单一数据。

经过深入综合分析,设备状况的评估变得更加精确。在一家大型电子工厂,采用多种数据源融合监测后,设备故障的误判率显著减少。这是因为更加全面的数据来源从不同角度揭示了设备的真实状况。

数据传输的巨大提升

智能在线监测系统会将数据即时发送到监控中心。在智能工厂的运用中,这种传输速度达到了毫秒级别。比如在一家汽车制造车间,由于生产速度快,之前几秒的传输延迟可能会造成生产线的延误。而现在,由于传输速度的提升,问题能够迅速被发现并得到处理。

同时,边缘端的设备要先处理数据。例如,在空调制造车间,智能传感器会先筛选收集到的数据,过滤掉无用的信息,然后提取重要特征,最后将数据上传至云端进行深度分析和存储。

智能化分析与决策

系统具备出色的实时数据解析功能。通过运用既定的算法和模型,它能够快速解析数据。对于一家机械制造公司来说,借助这套系统,它们能够迅速了解设备磨损状况,并据此制定相应的应对措施。

而且,通过AI和机器学习技术的应用,故障诊断与维护方法得到了创新。比如,某精密仪器制造商利用机器学习算法成功预测了设备故障,从而降低了生产中的损失。

监测系统的智能优化

系统能够根据设备的具体状况,自动调整监测方案。这就像是一个智能的大脑,实时监控着设备的运行状态。

利用设备过往信息和当前数据调整传感器收集的参数,旨在提升效率和精确度,同时实现节能目标。比如,在光伏设备生产企业,这样的做法减少了能源消耗,并提升了数据的精确度。

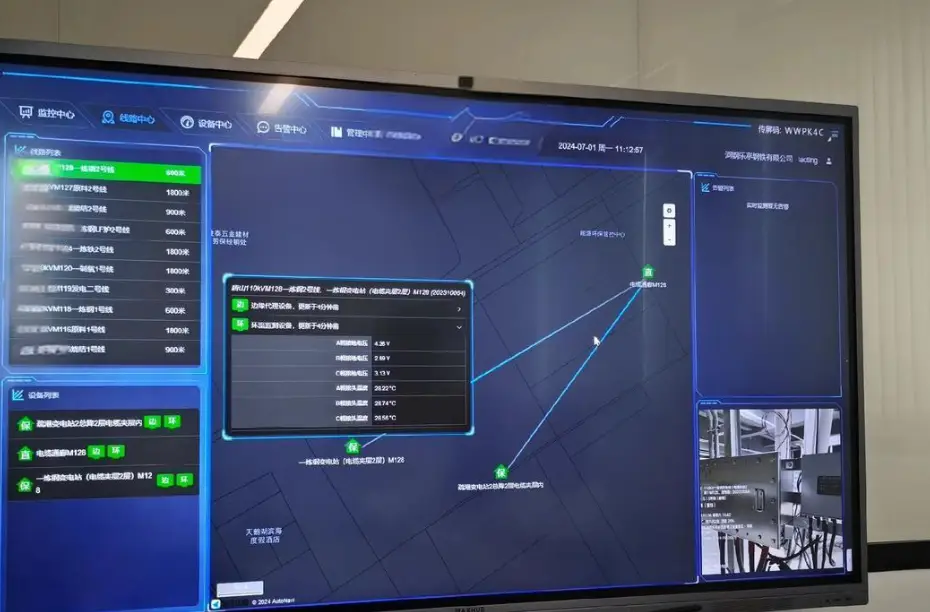

可视化与远程监测

智能在线监测系统拥有先进的三维可视化技术。这种技术通过三维界面呈现数据,使得信息展示既直观又全面。在众多化工企业的监控中心,这样的三维可视化界面让工作人员能够迅速把握整体情况。

手机可远程操控设备。无论企业管理人员身处何地,外出办公或休息期间,只需动动手指,便可以轻松调节智能阀门和智能照明系统。

系统集成与协同

监测系统之间的数据能够实现整合与流通。比如在智慧城市的场景中,智能交通、环境监测和能源管理等方面的信息会被集中在一起。

在制造业领域,数据监测与生产管理软件相融合。一家大型工厂的制造执行系统(MES)与设备监控功能相得益彰,从而保障了生产的持续性和稳定性。

经过这些方面的进步,智能在线监测在多个层面实现了变革和提升。您是否察觉到这种变化正在作用于您周围的事物?期待大家点赞并分享您的观点。